トピックスTOPICS

社風・オフィス環境

東京スカイツリー®階段製作秘話

東京スカイツリー®階段製作秘話

空にのぼる階段づくり

現在 東京第二支店営業課課長代理 現在北海道工場 加工組立課 現在 東京第二支店 設計課係長

当時 東京第二支店 営業課 当時東京第二支店 工事課 当時 東京第二支店 設計課

生産 我妻政和 生産 武蔵利喜 司会 高橋正明

現在 横森製作 OB 現在 川越工場生産管理課シニア社員 現在 総務部 部長

当時 岡部工場 工場長 当時 児玉工場 工場長 当時 経営管理部 総務課 課長

受注までの期待と空に描く図面

高橋(司会) 東京スカイツリー(以下、スカイツリー)を受注したのは2009(平成21)年。リーマン・ショックの翌年で、当社も業績が悪化し、180億円あった売上が3年後には90億円に半減しました。非常に苦しい経営状況が始まろうとする中で、日本一高い建物の階段を何としても受注しなければならないと、営業の村木さんはかなり苦労したのではないでしょうか。

村木 私は当時、大林組の営業を担当しており、スカイツリーの施工会社が大林組に決まったというところから受注までは、これまで感じたことのなかった緊張感の中で仕事をしていました。業界内では内定しているゼネコンがあるといわれていましたので、大林組に決まったと聞いて本当にびっくりしました。受注してからも、リーマン・ショック後でしたがその前段階での物件が多数動いており、かなり忙しい中での受注であったことに加え、材料価格が非常に高騰している時期でしたので、どんな見積もり額になるのかの不安がありました。ですから、プレッシャー7割、日本一の物件に携われることになったうれしさ3割でした。

司会 見積もりを出す上での苦労は、かなりのものだったのではないですか。また、通常の建築物と比べて何が違いましたか。

村木 通常の物件に比べると、数倍といっていい規模感でした。これまでかなりの高層ビルを担当したと思いますが、前例がない634mの建物に設置する階段の見積もりを行うにあたって、まず、階段のつくり方自体が分かりませんでした。何をどう見積もればいいのか非常に困り、設計や工場、工事に見積もり段階から相談しながら進めました。本当に雲をつかむような話でしたから、予算組みの実感が湧かず、図面が固まるまでその気持ちは消えませんでした。今まで聞いたことがないような施工方法が飛び出してきて、こちらの知識が追いつきません。設計や工事はなおさらだと思いますが、その苦労は本当に今でもはっきり覚えています。

司会 競合他社の動きはどうでしたか。

村木 駆け引きみたいなものは、かなりありました。利益はもちろんですが、それ以上に競合もスカイツリーのCM効果を重要視していました。これを失注したら会社にいられないだろうなと思ったので、是が非でも取る強い気持ちでいました。しかも、全ての階段を横森製作所でつくることを念頭に置いて動いていました。

150枚以上に及ぶ階段の製作図

司会 受注後は設計の仕事になりますが、日沼さんはどのような気持ちでしたか。

日沼 当時は 20 代後半で、担当したい気持ちが強くありました。初めは担当ではありませんでしたが、前任者が部署異動になって誰が担当するのかというときに手を挙げました。やる気だけはすごくありました。ただ、実際に始まると自信をなくし、手を挙げなければよかったと後悔しました(笑)。

司会 一人で担当したのですか。

日沼 課内のメンバーに協力してもらいながら、タワー棟と商業施設などの東街区は私一人で担当しました。最初は他の現場も持ちながらでしたが、別の課員に引き継いでもらって最盛期はタワーに集中しました。

司会 設計ではどんな苦労がありましたか。

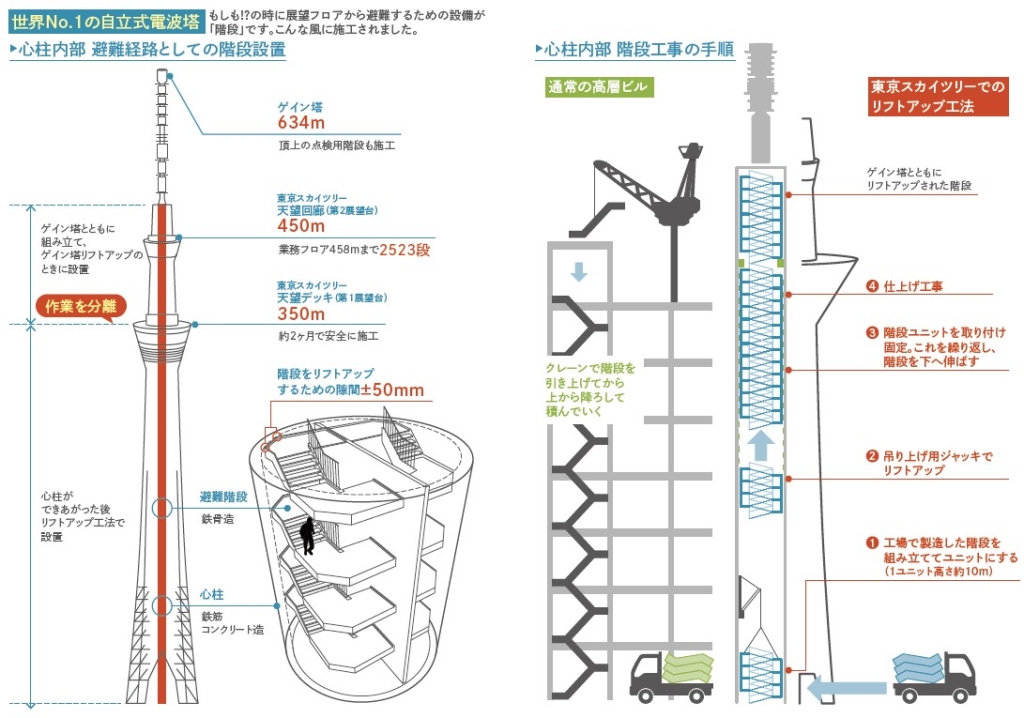

日沼 通常の階段施工では下から順にクレーンで積み上げますが、スカイツリーの場合は高さがありすぎるため、心柱下部で組み立てた階段ユニットを設 置位置へ引き上げるリフトアップ工法で施工されました。大林組の担当者と打ち合わせをするのですが、最初は話の内容が理解できませんでした。

村木 こんな建物は経験がないから、大林組も手探りで進めていたのではないですか。

日沼 そうですね。本当に大変で、何度も打ち合わせを重ねました。とにかく難しかったんです。製作図の枚数も通常は多くても30枚くらいですが、タワーの階段の製作図は 150枚以上になりました。特に苦労したのは、心柱は円筒形ですが、引き上げる階段のユニットは長方形なので、角は円筒の壁に接するようにしなければなりません。一方で施工誤差として±50㎜の隙間を取るようにいわれました。リフトアップさせるには隙間が開いている必要があります。しかし、最終的な完成時には隙間はピタッと塞いでおかなければならないという、相反することを求められました。どうやって塞げばいいかいろいろな人に聞きましたが、答えは出ませんでした。 結局、塞ぐ部材を3パターン考え、そのうちのどれかを付けることにしたのですが、部材は3,000近い数 になりました。しかし、実際にはそのうちの 1案しか使わないわけで…。岡部工場で製造してもらいましたが、私はひたすらその仕分けに通いました。その後、村木さんや工事課の皆さんにも手伝ってもらって仕分けをしました。

許されなかった生産ミス

司会 工場ではどんなことに苦心されましたか。

我妻 いかに製造コストを抑えるかに苦労しました。何しろ膨大な量ですから、いろいろな方法を考えました。例えば、当社の高周波技術で曲げたものを使えないかと現場に確認しました。また、自分たちの機械の切断精度はどこまで正確なのかなど品質を徹底して見直しました。あの高さになると部材の少しの違いでも大きな誤差になってしまいます。

武蔵 絶対にミスを出せないので、すべて確認作業を行いながら進めました。私の記憶では、最初に階段を納め、その後は鉄骨と手すりでしたが、ミスはなかったと思います。

村木 階段に不具合が出て工場へ戻すと、納期短縮のためのタクト工程が止まってしまいます。そのため、絶対にミスは許されませんでした。工場には本当に感謝しています。

武蔵 納期厳守も求められました。途中で工法が変わったため、工場の生産能力を超えて追い込まれたことがありました。夏休みを返上しなければ納期に間に合わないので、特別な生産計画を組んで対応しました。スカイツリーに対する工場の従業員の鼻息は荒く、士気は高かったので、その勢いで乗り切ることができました。

村木 タワーの階段はつくり溜めしないと間に合わないといって、かなり前倒しでつくり始めてもらいました。それでも、階段を一気に入れたので在庫がどんどんなくなっていき、焦りを感じました。すべてに錆止めペンキを塗る仕様では効率が悪いので、めっき仕様にさせてもらいましたね。

武蔵 日本中がスカイツリーに注目しているときでしたから、めっき業者との工程調整もスムーズに進みました。社内でも社外でもコストダウンに協力的でした。数量が多いため、その効果は大きかったです。まさにスカイツリー効果でした。

スケールの違う高所体験

司会 施工現場はどのような体制でしたか。

鈴木 心柱のときは朝7時の早出朝礼で作業を開始しました。心柱では20人くらいの職人が入っていたと思います。

司会 工事で何が印象に残っていますか。

鈴木 心柱階段が施工のクライマックスであることは間違いありませんが、自分にとってはゲイン塔のほうが感動的でした。

日沼 確かにゲイン塔の階段は大変でした。

村木 アンテナの先、634mまで上がる階段ですね。第2展望台(現在名称:東京スカイツリー天望回廊)から上るのに20分くらいかかり、急勾配なので手すりも使って上らなければならなかったです。

武蔵 階段というよりタラップでしょう。下りるときははるか下に地上が見えて怖かった。

司会 展望台からの眺めはまるで地図を見ているようですね。高層ビルの経験豊富な皆さんにとっても、スカイツリーの高さはスケールが違いましたか。

鈴木 全然違いました。やはり雲の上というのは怖いです。正面に隅田川が見えましたが、そこへダイビングできるのではないかという感じでした。

司会 工事の間には東日本大震災も起こりましたね。

我妻 あのときは、展望台のガラスがよく破れなかったと思います。

鈴木 心柱に制振ブレースが付く前でしたので余計に揺れました。しかしあの揺れに耐えたということで、大林組は大変安堵されていました。これで心柱の制振装置が働けば、巨大地震でも大丈夫だという思いを強めたようです。

横森製作所一丸だからできたこと

司会 有明社長からは何か声をかけられましたか。

村木 受注前は「何が何でも取ってこいよ」という無言のプレッシャーを感じていました(笑)が、受注後は比較的自由にやらせていただきました。社内の皆さんには無理もお願いし、多くの方に助けてもらいました。

司会 日沼さんは、これが終わったら会社を辞めようと思っていたそうですね。

日沼 日中、図面を書きたかったのですが、早朝からお客さんや工場などから電話がかかってきて、対応に追われている内に定時を過ぎていました。そこからやっと作図を始めるといった毎日で、つらかったですね。工場や現場の皆さんに助けてもらってやり切ったものの、個人的には不完全燃焼の気持ちもありました。ところが、完成後に工事課へ異動となって職人の皆さんとスカイツリーの思い出話をする中で、みんなの力を結集したからこそできた仕事であったことに改めて気づかされました。そのあたりから仕事が面白くなり、世紀のプロジェクトに携われたこの会社で一生働こうと決心しました。

100 周年に向けて

司会 30年後は100周年になります。最後に、30年後へ向けたメッセージをお願いします!

鈴木 スカイツリーの施工に関われたことは、本当に名誉なことでした。社内の皆さんに助けていただき、横森の絆の強さを実感しました。これは当社の強みですので、今後も大事にしてもらいたいと思います。スカイツリーは、その象徴的な仕事の一つではないでしょうか。

武蔵 ものづくり会社で働いてよかったと思っています。それは、失敗するから面白いといいますか、工場でのものづくりには試行錯誤がつきものです。その魅力に取りつかれると仕事が楽しくなります。当社は階段づくりで世の中の安全に寄与していますので、そのことを誇りに30年後を目指してください。

我妻 失敗したら原因を解明して改善しますが、当社の歴史もその繰り返しで、創業者の横森精文が様々な改善・開発を重ねて進化させてきました。失敗した先に何かが見えてくるから、ものづくりは面白い。私もそのことを後世に伝えたいと思います。

日沼 一生に一度あるかないかの大きな仕事が巡ってきたときは、果敢にチャレンジしてほしいと思います。

村木 私も営業としてたくさんの地図に残る仕事をやらせていただきました。自分が携わった建物を見ると、当時の思いが誇らしく蘇ってきます。ですから、失敗を恐れず、大きな物件にチャレンジしてもらいたいです。責任と誇りを持って仕事をすれば、必ず周りがサポートしてくれます。これが横森の伝統であり、しっかり引き継いでもらいたいです。

その他トピックス